FA機器の寿命と買い替えのタイミング:効率的な設備更新のガイド

目次

- はじめに:FA機器の重要性と寿命の概念

- FA機器のライフサイクルと寿命の種類

- FA機器の寿命に影響を与える要因

- 主要なFA機器の平均寿命

- FA機器の買い替えタイミングの見極め方

- 適切なタイミングでの買い替えのメリット

- FA機器の更新計画の立て方

- 古いFA機器のリサイクルと処分

- まとめ:効率的なFA機器管理の重要性

はじめに:FA機器の重要性と寿命の概念

工場自動化(FA)機器は、現代の製造業において欠かせない存在となっています。生産性の向上、品質の安定化、そして人的ミスの削減など、FAシステムは多くの利点をもたらしています。しかし、どんなに優れた機器でも永久に使用し続けることはできません。全てのFA機器には寿命があり、適切なタイミングでの更新が必要不可欠です。

本記事では、FA機器の寿命と買い替えのタイミングについて詳しく解説します。機器の寿命に影響を与える要因、主要なFA機器の平均寿命、そして買い替えのタイミングを見極めるポイントなど、FA機器を効率的に管理するために必要な情報を網羅的にお伝えします。

FA機器の適切な管理と更新は、生産性の維持向上だけでなく、予期せぬダウンタイムの防止や長期的なコスト削減にもつながります。本記事を通じて、皆様のFA機器管理の最適化にお役立ていただければ幸いです。

FA機器のライフサイクルと寿命の種類

FA機器の寿命を理解するためには、まずそのライフサイクルと寿命の種類について知る必要があります。FA機器のライフサイクルは一般的に、導入、運用、メンテナンス、そして最終的な廃棄または更新という段階を経ます。このサイクルの中で、機器の寿命は大きく3つの種類に分類されます。

物理的寿命

物理的寿命とは、FA機器が物理的に機能しなくなるまでの期間を指します。これは主に機械的な摩耗や電子部品の劣化によって決定されます。

- 機械部品の摩耗(ベアリング、ギア等)

- 電子部品の劣化(コンデンサ、半導体等)

- 接点の劣化(リレー、スイッチ等)

物理的寿命は、使用環境や使用頻度によって大きく左右されます。例えば、高温多湿の環境や振動の多い場所で使用される機器は、通常の環境下で使用される機器よりも早く物理的寿命を迎える傾向があります[1]。

機能的寿命

機能的寿命は、FA機器が技術的に陳腐化し、現在の生産要求を満たせなくなるまでの期間を指します。これは技術の進歩や生産ニーズの変化によって決定されます。

- 処理速度や精度の要求の変化

- 新しい通信規格やプロトコルへの対応

- エネルギー効率の向上

機能的寿命は、業界の技術革新のスピードや企業の生産戦略によって大きく影響を受けます。例えば、IoTやインダストリー4.0の進展に伴い、多くのFA機器が新たな通信機能や高度な制御機能を求められるようになっています[2]。

経済的寿命

経済的寿命は、FA機器の運用コストが新規購入のコストを上回るまでの期間を指します。これは機器の維持管理コストと生産性を考慮して決定されます。

- メンテナンスコストの増加

- エネルギー効率の低下

- 生産性の低下による機会損失

経済的寿命は、企業の財務状況や投資戦略によって異なります。例えば、メンテナンスコストが年々増加し、新しい高効率機器を導入した場合の省エネ効果や生産性向上が見込める場合、経済的寿命を迎えたと判断されることがあります[3]。

これら3つの寿命は相互に関連しており、FA機器の更新を検討する際には、物理的、機能的、経済的な側面を総合的に評価することが重要です。次のセクションでは、これらの寿命に影響を与える具体的な要因について詳しく見ていきます。

FA機器の寿命に影響を与える要因

FA機器の寿命は、様々な要因によって影響を受けます。これらの要因を理解し、適切に管理することで、機器の寿命を延ばし、効率的な運用を実現することができます。ここでは、主要な影響要因について詳しく解説します。

使用環境

FA機器の使用環境は、その寿命に大きな影響を与えます。特に以下の要素に注意が必要です:

- 温度: 高温環境は電子部品の劣化を加速させます。一般的に、動作温度が10℃上昇するごとに、電子部品の寿命は半減するといわれています[4]。

- 湿度: 高湿度環境は結露や腐食の原因となり、電気的接触不良や機械部品の劣化を引き起こします。

- 振動: 過度の振動は機械部品の摩耗を促進し、電子部品のはんだ接続部に悪影響を与えます。

- 粉塵: 粉塵の蓄積は放熱効率を低下させ、機器の過熱につながります。また、可動部分の摩耗も加速させます。

- 化学物質: 腐食性のガスや液体にさらされると、金属部品の劣化が進行します。

これらの環境要因を適切に管理することで、FA機器の寿命を大幅に延ばすことができます。例えば、適切な空調設備の導入や、防塵・防振対策の実施などが効果的です[5]。

メンテナンス状況

定期的かつ適切なメンテナンスは、FA機器の寿命を延ばす上で非常に重要です:

- 定期点検: 計画的な点検により、潜在的な問題を早期に発見し、対処することができます。

- 清掃: 定期的な清掃は、粉塵の蓄積を防ぎ、放熱効率を維持します。

- 部品交換: 消耗品や寿命の短い部品を適切なタイミングで交換することで、システム全体の信頼性が向上します。

- ソフトウェアアップデート: ファームウェアやソフトウェアを最新の状態に保つことで、性能や安全性を維持できます。

適切なメンテナンス計画を立て、実行することで、予期せぬダウンタイムを減らし、機器の寿命を最大限に延ばすことができます[6]。

技術の進歩

FA分野における技術革新のスピードは非常に速く、これが機器の機能的寿命に大きな影響を与えています:

- 処理能力の向上: 新世代のPLCやコントローラは、より高速で複雑な制御を実現します。

- 通信技術の進化: IoTやインダストリー4.0の普及に伴い、高度なネットワーク機能が求められるようになっています。

- エネルギー効率の改善: 新しい機器はより省エネルギーで、運用コストの削減につながります。

- 安全機能の強化: 最新の安全規格に対応した機器の導入が求められることがあります。

技術の進歩に伴い、古い機器が現在の生産ニーズを満たせなくなる可能性があります。そのため、定期的に最新技術の動向を把握し、更新の必要性を評価することが重要です[7]。

これらの要因を総合的に考慮し、適切に管理することで、FA機器の寿命を最大限に延ばし、効率的な生産システムを維持することができます。次のセクションでは、主要なFA機器の平均寿命について具体的に見ていきます。

主要なFA機器の平均寿命

FA機器の寿命は機種や使用環境によって大きく異なりますが、ここでは主要なFA機器の一般的な平均寿命について解説します。これらの数値は参考値であり、実際の寿命は使用状況や環境によって変動することに注意してください。

PLC(プログラマブルロジックコントローラ)

PLCは工場自動化の中核を担う重要な機器です。一般的なPLCの平均寿命は以下の通りです:

- 物理的寿命:約10〜15年

- 機能的寿命:約5〜10年

- 経済的寿命:約7〜12年

PLCの寿命に影響を与える主な要因:

- 使用環境(温度、湿度、振動など)

- 稼働時間(24時間連続運転か間欠運転か)

- メモリの書き換え回数(特にフラッシュメモリ)

- ファームウェアの更新頻度

最新のPLCは高い信頼性と長寿命設計が特徴ですが、技術の進歩が速いため、機能的寿命が物理的寿命よりも短くなる傾向があります。

HMI(ヒューマンマシンインターフェース)

HMIは操作パネルやタッチスクリーンなど、人間とマシンの接点となる重要な機器です。HMIの平均寿命は以下の通りです:

- 物理的寿命:約7〜12年

- 機能的寿命:約5〜8年

- 経済的寿命:約6〜10年

HMIの寿命に影響を与える主な要因:

- タッチパネルの使用頻度

- ディスプレイのバックライト寿命

- 使用環境(特に温度と湿度)

- ソフトウェアの更新サポート期間

HMIは直接人間が操作する機器であるため、物理的な摩耗や劣化が比較的早く進行する傾向があります。また、ユーザーインターフェースの進化が速いため、機能的寿命も比較的短くなりがちです。

センサー類

センサーはFA機器の中でも多様性が高く、種類によって寿命が大きく異なります。ここでは一般的な産業用センサーの平均寿命を示します:

- 物理的寿命:約5〜10年

- 機能的寿命:約3〜7年

- 経済的寿命:約4〜8年

センサーの寿命に影響を与える主な要因:

- センサーの種類(光電、近接、温度、圧力など)

- 使用環境(温度、湿度、振動、化学物質など)

- 測定対象との接触頻度

- 校正の頻度と精度

センサー技術の進歩は非常に速く、特に精度や応答速度の向上が著しいため、機能的寿命が物理的寿命よりも短くなることが多いです。

モーターとドライブ

モーターとそれを制御するドライブは、FA機器の中でも比較的長寿命な機器です。一般的な平均寿命は以下の通りです:

- 物理的寿命:約15〜20年(モーター)、10〜15年(ドライブ)

- 機能的寿命:約10〜15年

- 経済的寿命:約12〜18年

モーターとドライブの寿命に影響を与える主な要因:

- 運転時間と負荷状況

- 環境条件(温度、湿度、粉塵など)

- メンテナンス頻度(特にベアリングの潤滑)

- 過電流や過熱の頻度

モーターは比較的シンプルな構造のため物理的寿命が長い傾向にありますが、エネルギー効率の向上や制御技術の進歩により、機能的・経済的寿命が物理的寿命よりも短くなることがあります。

これらの平均寿命を参考にしつつ、実際の使用環境や運用状況に応じて、個々の機器の寿命を適切に評価することが重要です。次のセクションでは、FA機器の買い替えタイミングを見極めるポイントについて詳しく解説します。

FA機器の買い替えタイミングの見極め方

FA機器の買い替えタイミングを適切に判断することは、生産性の維持向上と長期的なコスト削減の両立を図る上で非常に重要です。ここでは、買い替えを検討すべきタイミングを見極めるための主要なポイントについて解説します。

性能低下の兆候

機器の性能低下は、買い替えを検討する最も明確な兆候の一つです。以下のような症状が見られる場合、買い替えを検討する時期かもしれません:

- 処理速度の低下: PLCやHMIの応答が遅くなり、生産ラインの効率に影響が出始めている。

- 精度の劣化: センサーや制御機器の測定値や制御精度が低下し、製品品質に影響が出ている。

- 不安定な動作: 突然のシステムダウンや予期せぬエラーが頻発するようになった。

- エネルギー効率の低下: モーターやドライブの消費電力が増加し、運用コストが上昇している。

これらの症状が見られる場合、機器の物理的な劣化が進行している可能性が高いです。定期的な性能チェックを行い、トレンドを把握することで、適切な買い替えタイミングを見極めることができます。

メンテナンスコストの増加

機器の経済的寿命を判断する上で、メンテナンスコストの推移は重要な指標となります。以下のような状況が見られる場合、買い替えを検討する時期かもしれません:

- 修理頻度の増加: 故障や不具合の発生頻度が高くなり、修理のための停止時間が増加している。

- 部品交換コストの上昇: 消耗品や交換部品の価格が上昇し、または入手が困難になっている。

- 専門技術者の確保難: 古い機器のメンテナンスに精通した技術者の確保が難しくなっている。

- 予防保全コストの増加: 機器を安定稼働させるための予防保全にかかるコストが年々増加している。

これらのコストを定期的に分析し、新規機器導入のコストと比較することで、経済的な買い替えタイミングを判断することができます。一般的に、年間のメンテナンスコストが新規購入費用の15〜20%を超える場合、買い替えを検討する目安となります。

部品の入手困難

機器の長期運用を考える上で、部品の供給状況は非常に重要な要素です。以下のような状況が発生した場合、買い替えを真剣に検討する必要があります:

- 製造中止: 使用している機器の製造が中止され、メーカーサポートが終了している。

- 部品の生産終了: 重要な交換部品の生産が終了し、在庫も枯渇しつつある。

- 代替品の非互換性: 入手可能な代替部品が既存のシステムと互換性がない。

- リードタイムの長期化: 部品の調達に要する時間が著しく長くなり、緊急時の対応が困難になっている。

部品の入手が困難になると、予期せぬ長期停止のリスクが高まります。特に生産ラインの中核を担う重要機器については、部品の供給状況を常に把握し、計画的な更新を検討することが重要です。

技術的陳腐化

FA分野における技術革新のスピードは非常に速く、古い機器が新しい生産要求に対応できなくなるケースが増えています。以下のような状況が見られる場合、技術的陳腐化が進んでいる可能性があります:

- 新規格への非対応: 新しい通信プロトコルや安全規格に対応できない。

- データ連携の限界: IoTやビッグデータ分析に必要なデータ収集・転送機能が不足している。

- 制御能力の限界: 新しい生産プロセスや高度な制御アルゴリズムに対応できない。

- セキュリティリスク: 最新のセキュリティ対策が実装できず、サイバー攻撃のリスクが高まっている。

技術的陳腐化は、直接的な性能低下を伴わなくても、競争力の維持や新たな生産機会の創出を阻害する要因となります。業界動向や技術トレンドを常に把握し、自社のシステムが最新の要求に対応できているか定期的に評価することが重要です。

これらのポイントを総合的に評価し、自社の生産戦略や財務状況も考慮しながら、最適な買い替えタイミングを判断することが求められます。次のセクションでは、適切なタイミングでFA機器を買い替えることのメリットについて詳しく解説します。

適切なタイミングでの買い替えのメリット

FA機器を適切なタイミングで買い替えることは、単なる古い機器の置き換えにとどまらず、企業に多くのメリットをもたらします。ここでは、適切な買い替えによって得られる主要なメリットについて詳しく解説します。

生産性の向上

新しいFA機器の導入は、多くの場合、生産性の大幅な向上につながります:

- 処理速度の向上: 最新のPLCやコントローラは、より高速な演算処理が可能です。これにより、生産サイクルタイムの短縮や複雑な制御の実現が可能になります。

- 精度の改善: 新世代のセンサーや制御機器は、より高い精度を実現します。これにより、製品品質の向上や不良品率の低減が期待できます。

- ダウンタイムの削減: 信頼性の高い新機器の導入により、故障や不具合によるダウンタイムを大幅に削減できます。

- 段取り時間の短縮: 最新のHMIやプログラミングツールにより、設定変更や生産切り替えの時間を大幅に短縮できます。

例えば、ある自動車部品メーカーでは、10年前のPLCを最新モデルに更新することで、生産ラインの処理速度が30%向上し、年間生産量を15%増加させることに成功しました。

エネルギー効率の改善

新しいFA機器は、多くの場合、優れたエネルギー効率を実現します:

- 省エネ設計: 最新のモーターやドライブは、高効率設計により消費電力を大幅に削減します。

- スマートな電力管理: 新世代のPLCやコントローラは、より洗練された電力管理機能を備えており、システム全体の消費電力を最適化します。

- 待機電力の削減: 最新機器は、待機時の消費電力も大幅に削減されています。

- 回生エネルギーの活用: 新しいドライブシステムでは、モーターの制動時に発生する回生エネルギーを効率的に再利用できます。

ある食品加工工場では、古い空調システムと生産設備を最新のエネルギー効率の高いモデルに更新することで、工場全体の電力消費量を25%削減することに成功しました。これにより、年間の電気代を数百万円削減し、投資回収期間を大幅に短縮しました。

信頼性の向上

新しいFA機器の導入は、システム全体の信頼性を大きく向上させます:

- 故障率の低下: 最新の機器は、より信頼性の高い部品と改良された設計により、故障率が大幅に低下しています。

- 予知保全の実現: IoT機能を備えた新しい機器では、状態監視と予知保全が可能になり、突発的な故障を防ぐことができます。

- 環境耐性の向上: 新世代の機器は、より広い温度範囲や厳しい環境条件下でも安定して動作します。

- セキュリティの強化: 最新のFA機器は、高度なサイバーセキュリティ機能を備えており、外部からの不正アクセスやマルウェア感染のリスクを低減します。

例えば、ある化学プラントでは、制御システムを最新のものに更新することで、計画外のダウンタイムを年間で60%削減することに成功しました。これにより、生産性が向上し、メンテナンスコストも大幅に削減されました。

新機能の活用

最新のFA機器は、従来にはない新しい機能や能力を提供します:

- 高度なデータ分析: 内蔵されたAI機能により、生産データのリアルタイム分析や最適化が可能になります。

- 柔軟な生産体制: 高度なプログラミング機能により、多品種少量生産や頻繁な製品切り替えにも柔軟に対応できます。

- リモート監視・制御: クラウド連携機能により、遠隔地からの監視や制御が可能になり、働き方改革にも貢献します。

- 拡張現実(AR)の活用: 最新のHMIでは、AR技術を活用した直感的な操作や保守が可能になります。

ある電子部品メーカーでは、AIを活用した画像検査システムを導入することで、不良品の検出率を99.9%まで向上させ、人手による検査工程を大幅に削減することに成功しました。

これらのメリットは、単に生産性や効率性の向上にとどまらず、企業の競争力強化や新たなビジネスモデルの創出にもつながる可能性があります。適切なタイミングでFA機器を更新することで、これらのメリットを最大限に活用し、企業価値の向上を図ることができます。

次のセクションでは、FA機器の更新計画を立てる際の具体的な手順とポイントについて解説します。

FA機器の更新計画の立て方

FA機器の更新は、単に古い機器を新しいものに置き換えるだけでなく、企業の長期的な生産戦略に基づいて計画的に行う必要があります。ここでは、効果的なFA機器更新計画の立て方について、具体的な手順とポイントを解説します。

現有設備の棚卸し

更新計画の第一歩は、現在使用しているFA機器の詳細な棚卸しです:

- 機器リストの作成: 全てのFA機器の種類、メーカー、型番、導入年、設置場所を記録します。

- 使用状況の把握: 各機器の稼働時間、負荷状況、故障履歴などを整理します。

- 性能評価: 現在の生産要求に対する各機器の性能を評価します。

- メンテナンス状況: 定期点検の頻度、部品交換履歴、メンテナンスコストを記録します。

この棚卸しにより、更新が必要な機器を特定し、優先順位付けの基礎データとすることができます。

優先順位の設定

全ての機器を一度に更新することは現実的ではないため、優先順位を設定することが重要です:

- 重要度評価: 各機器の生産ラインにおける重要度を評価します。停止した場合の影響が大きい機器ほど高い優先順位となります。

- 老朽化度: 導入からの経過年数や使用頻度を考慮し、物理的寿命に近づいている機器を優先します。

- 性能ギャップ: 現在の生産要求と機器の性能のギャップが大きいものを優先します。

- コスト効果: 更新によるコスト削減効果や生産性向上効果が大きい機器を優先します。

これらの要素を総合的に評価し、更新の優先順位を決定します。例えば、点数制を導入し、各要素に重み付けをして総合点を算出する方法も効果的です。

予算計画

FA機器の更新には多額の投資が必要となるため、綿密な予算計画が不可欠です:

- 初期投資の見積もり: 機器本体の費用だけでなく、設置工事費、ソフトウェア費用、教育訓練費用なども含めて算出します。

- ランニングコストの予測: 新機器導入後の電力消費量、メンテナンス費用などを予測します。

- 投資回収計画: 生産性向上や省エネ効果による収益改善を試算し、投資回収期間を算出します。

- 資金調達方法の検討: 自己資金、借入、リースなど、最適な資金調達方法を検討します。

また、政府の補助金や税制優遇措置なども活用できないか調査することで、投資負担を軽減できる可能性があります。

段階的な実施計画

更新作業を生産への影響を最小限に抑えつつ効率的に進めるため、段階的な実施計画を立てます:

- タイムライン作成: 優先順位に基づいて、3〜5年程度の中長期的な更新スケジュールを作成します。

- 生産計画との調整: 定期修理や生産調整期間に合わせて更新作業を計画し、生産への影響を最小化します。

- 段階的導入: 新旧システムの並行運用期間を設け、スムーズな移行を図ります。

- 教育訓練計画: 新システムの操作やメンテナンスに関する従業員の教育訓練計画を立てます。

例えば、ある自動車部品メーカーでは、3年計画で主要生産ラインのFA機器更新を実施しました。1年目に制御系(PLC、HMI)、2年目に駆動系(モーター、ドライブ)、3年目にセンサー類と周辺機器の更新を行い、各段階で十分な試運転期間を設けることで、生産への影響を最小限に抑えつつ、スムーズな移行を実現しました。

このような計画的なアプローチにより、FA機器の更新を効率的かつ効果的に進めることができます。次のセクションでは、古いFA機器のリサイクルと処分について解説します。

古いFA機器のリサイクルと処分

FA機器の更新に伴い発生する古い機器の処分は、環境負荷の低減と資源の有効活用の観点から、適切に行う必要があります。ここでは、古いFA機器のリサイクルと処分について詳しく解説します。

環境への配慮

FA機器の不適切な処分は、環境に深刻な影響を与える可能性があります:

- 有害物質の漏洩: 一部のFA機器には、鉛、水銀、カドミウムなどの有害物質が含まれている場合があります。これらが適切に処理されないと、土壌や水質の汚染につながる恐れがあります。

- 資源の無駄: FA機器には、貴重な金属や再利用可能な部品が多く含まれています。これらを適切にリサイクルすることで、資源の有効活用につながります。

- エネルギー消費: 新しい機器の製造には多くのエネルギーが必要です。既存の機器を可能な限りリユースやリサイクルすることで、製造に伴うエネルギー消費を抑制できます。

環境に配慮したFA機器の処分は、企業の社会的責任(CSR)の観点からも重要です。多くの企業が環境報告書などで廃棄物の削減やリサイクル率の向上を公表しており、適切な処分は企業イメージの向上にもつながります。

リサイクルプロセス

FA機器のリサイクルプロセスは、一般的に以下のような手順で行われます:

- 分別: 機器を種類ごとに分別し、リユース可能な部品、リサイクル可能な材料、処分が必要な部分に分類します。

- 解体: 機器を手作業または専用の機械で解体し、各部品や材料ごとに分離します。

- 有害物質の除去: バッテリーや蛍光管など、有害物質を含む部品を安全に取り除きます。

- 材料の分離: 金属、プラスチック、ガラスなどの材料をそれぞれ分離し、リサイクル可能な状態にします。

- リサイクル: 分離された材料をそれぞれのリサイクル業者に引き渡し、再利用可能な資源として再生します。

- 処分: リサイクル不可能な部分は、適切な処理施設で安全に処分します。

これらのプロセスを通じて、FA機器のリサイクル率を最大化し、環境負荷を最小限に抑えることができます。また、一部の機器や部品は、中古市場で再利用されることもあります。これにより、資源の有効活用が進み、経済的なメリットも得られます。

価値の回収

古いFA機器のリサイクルには、環境保護だけでなく、経済的なメリットもあります:

- 貴金属の回収: 一部の電子部品には金、銀、銅などの貴金属が含まれており、これらを回収して再利用することで、資源の有効活用が図れます。

- 再利用可能な部品の販売: 中古市場で需要のある部品や機器は、再販売することで収益を得ることができます。

- リサイクル材料の販売: 分離された金属やプラスチックは、リサイクル業者に販売することで収益を得ることができます。

- 廃棄コストの削減: リサイクル可能な部分を最大限に活用することで、廃棄物処理にかかるコストを削減できます。

例えば、ある電子機器メーカーでは、廃棄予定のFA機器から貴金属を回収し、年間で数百万円の収益を上げています。また、再利用可能な部品を中古市場に販売することで、廃棄コストを大幅に削減することに成功しています。

これらの取り組みは、企業の環境負荷を低減し、持続可能な経営を実現するために重要です。次のセクションでは、FA機器の寿命と買い替えのタイミングに関するまとめを行います。

まとめ:効率的なFA機器管理の重要性

FA機器の寿命と買い替えのタイミングを適切に管理することは、製造業における生産性向上とコスト削減に直結します。本記事では、FA機器の寿命に影響を与える要因、主要なFA機器の平均寿命、買い替えタイミングの見極め方、そして適切なタイミングでの買い替えのメリットについて詳しく解説しました。

以下に、効率的なFA機器管理のためのポイントをまとめます:

- FA機器のライフサイクルと寿命の種類を理解し、適切な管理を行う。

- 使用環境やメンテナンス状況を適切に管理し、機器の寿命を延ばす。

- 主要なFA機器の平均寿命を把握し、更新計画の参考にする。

- 性能低下の兆候、メンテナンスコストの増加、部品の入手困難、技術的陳腐化など、買い替えタイミングを見極めるポイントを理解する。

- 適切なタイミングでの買い替えにより、生産性の向上、エネルギー効率の改善、信頼性の向上、新機能の活用など、多くのメリットを享受する。

- 効果的な更新計画を立て、段階的に実施することで、スムーズな移行を図る。

- 古いFA機器のリサイクルと処分を適切に行い、環境負荷を低減しつつ、経済的なメリットを最大化する。

FA機器の適切な管理と更新は、企業の競争力を維持し、持続可能な成長を実現するために不可欠です。本記事を参考に、皆様のFA機器管理の最適化にお役立ていただければ幸いです。

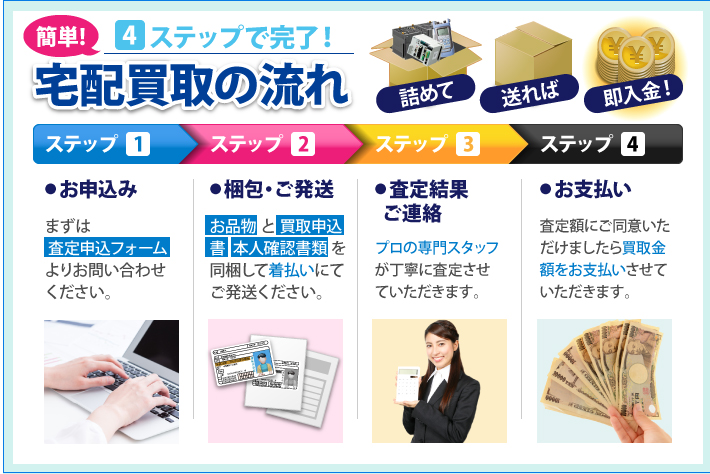

最後までお読みいただき、ありがとうございました。FA機器のリサイクルや買い替えに関するご相談は、ぜひ当社までお問い合わせください。