ファクトリーオートメーションの基礎から応用まで:製造業の未来を築く技術

目次

1. はじめに:ファクトリーオートメーションとは

ファクトリーオートメーション(FA)は、製造業において生産プロセスを自動化し、効率化するための技術やシステムの総称です。人間の労働力に頼っていた多くの作業を、機械やコンピューターシステムに置き換えることで、生産性の向上、品質の安定化、コストの削減を実現します。

FAは単なる機械化ではなく、生産ラインの制御、モニタリング、データ収集、分析まで含む包括的なアプローチです。近年のデジタル技術の進歩により、FAはますます高度化し、柔軟性を増しています。本記事では、FAの基本から最新のトレンドまで、製造業の未来を形作るこの重要な技術について詳しく解説していきます。

2. ファクトリーオートメーションの歴史と進化

2.1 産業革命からの変遷

ファクトリーオートメーションの起源は、18世紀後半から19世紀にかけて起こった産業革命にさかのぼります。この時期、蒸気機関の発明や機械化の進展により、手作業中心だった生産方式が大きく変化しました。

主な変遷は以下の通りです:

- 第一次産業革命(18世紀後半〜19世紀前半):蒸気機関の発明と利用

- 第二次産業革命(19世紀後半〜20世紀初頭):電力の利用と大量生産方式の確立

- 第三次産業革命(20世紀中盤):コンピューターとデジタル技術の導入

特に、20世紀前半にヘンリー・フォードが導入したアッセンブリーライン(組立ライン)は、自動車産業に革命をもたらし、現代のFAの基礎となりました。

2.2 現代のファクトリーオートメーション

現代のFAは、デジタル技術とネットワークの発展により、さらに高度化しています。主な特徴は以下の通りです:

- フレキシブル生産システム:多品種少量生産に対応できる柔軟な生産ライン

- リアルタイムモニタリング:センサーとIoT技術による生産状況の常時監視

- データ駆動型の意思決定:ビッグデータ分析によるプロセス最適化

- 人間と機械の協調:協働ロボットによる人間とロボットの共存

これらの進化により、FAは単なる自動化から、より知的で適応性の高いシステムへと発展しています。現在、私たちは第四次産業革命(インダストリー4.0)の時代に入り、FAはさらなる革新を遂げつつあります。

3. ファクトリーオートメーションの主要コンポーネント

ファクトリーオートメーションシステムは、複数の重要なコンポーネントから構成されています。これらのコンポーネントが連携することで、効率的で信頼性の高い生産システムが実現します。以下、主要なコンポーネントについて詳しく説明します。

3.1 プログラマブルロジックコントローラ(PLC)

PLCは、FAシステムの中核を担う制御装置です。主な特徴と機能は以下の通りです:

- プログラム可能:特定の生産プロセスに合わせてカスタマイズ可能

- 高い信頼性:産業環境での使用に適した堅牢な設計

- リアルタイム制御:ミリ秒単位の高速な制御が可能

- モジュール式設計:拡張性が高く、システムの柔軟な構築が可能

PLCは、センサーからの入力信号を処理し、アクチュエータやモーターなどの出力デバイスを制御します。これにより、生産ラインの自動化やプロセス制御を実現します。

3.2 SCADA(監視制御およびデータ取得)システム

SCADAシステムは、生産プロセス全体を監視し、制御するための中央システムです。主な機能は以下の通りです:

- リアルタイムデータ収集:生産ラインの各部分からデータを収集

- 可視化:収集したデータをグラフやチャートで表示

- アラート機能:異常や問題が発生した際に通知

- 遠隔制御:離れた場所からシステムを操作可能

- データ記録と分析:長期的なトレンド分析や性能最適化に活用

SCADAシステムにより、オペレーターは生産プロセス全体を一元的に管理し、迅速な意思決定を行うことができます。

3.3 産業用ロボット

産業用ロボットは、FAにおいて重要な役割を果たしています。主な種類と特徴は以下の通りです:

- アーティキュレートロボット:多関節型で、複雑な動きが可能

- スカラロボット:高速で精密な動きに適した4軸ロボット

- デルタロボット:高速なピッキング作業に適した並行リンク型ロボット

- 協働ロボット:人間との協働作業が可能な安全設計のロボット

これらのロボットは、溶接、組立、塗装、搬送などの様々な作業を自動化し、生産性と品質の向上に貢献しています。

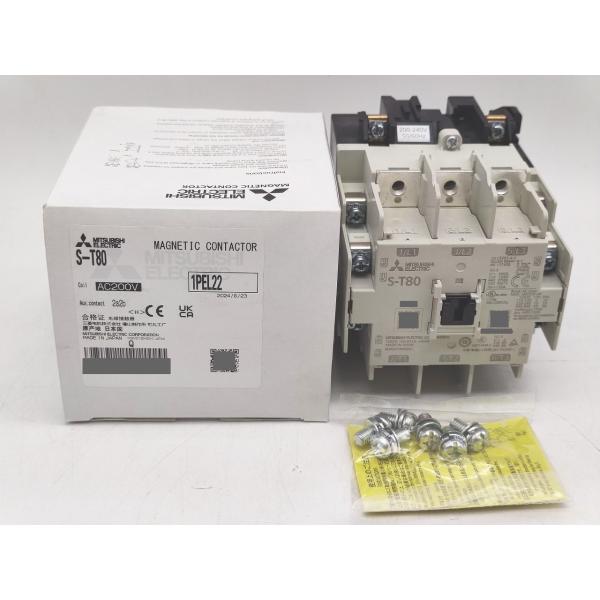

3.4 センサーとアクチュエータ

センサーとアクチュエータは、FAシステムの「目」と「手」の役割を果たします。

センサーの主な種類:

- 光電センサー:物体の検出や位置決めに使用

- 温度センサー:プロセスの温度管理に活用

- 圧力センサー:流体や気体の圧力を測定

- 加速度センサー:振動や衝撃の検出に利用

アクチュエータの主な種類:

- 電動アクチュエータ:電気モーターを使用した直線運動や回転運動を生成

- 空気圧アクチュエータ:圧縮空気を利用した動作を実現

- 油圧アクチュエータ:高い力や精密な制御が必要な場合に使用

- ソレノイド:電磁力を利用した単純な直線運動を生成

センサーとアクチュエータの適切な組み合わせにより、FAシステムは環境を認識し、的確に反応することができます。これらのコンポーネントの進化により、より精密で柔軟な自動化が可能になっています。

4. ファクトリーオートメーションの利点

ファクトリーオートメーションの導入は、製造業に多くの利点をもたらします。主な利点について詳しく見ていきましょう。

4.1 生産性の向上

FAの導入により、生産性が大幅に向上します:

- 24時間365日の稼働:人間の労働時間の制限を超えた連続生産が可能

- 高速化:機械による高速処理により、生産サイクルタイムを短縮

- 一貫性:疲労や気分の影響を受けない安定した生産

- 多品種少量生産への対応:柔軟な生産システムにより、市場ニーズの変化に迅速に対応

これらの要因により、同じ時間でより多くの製品を生産することが可能になります。

4.2 品質の改善

FAは製品品質の向上にも大きく貢献します:

- 精度の向上:高精度な機械やロボットによる作業で、人為的ミスを削減

- 一貫性の確保:同じ品質の製品を継続的に生産

- リアルタイム品質管理:センサーとSCADAシステムによる常時モニタリングと即時対応

- トレーサビリティの向上:生産過程の詳細なデータ記録により、問題の原因特定が容易に

これらの要因により、不良品率の低下や顧客満足度の向上につながります。

4.3 コスト削減

長期的には、FAの導入はコスト削減に寄与します:

- 人件費の削減:自動化により必要な労働力を最適化

- 材料の無駄削減:精密な制御により、原材料の使用を最適化

- エネルギー効率の向上:最適化された生産プロセスにより、エネルギー消費を削減

- メンテナンスコストの最適化:予防保全により、突発的な故障を減少

初期投資は高額になる場合がありますが、長期的には大幅なコスト削減が期待できます。

4.4 安全性の向上

FAは作業環境の安全性向上にも貢献します:

- 危険作業の自動化:高温、有害物質、重量物などを扱う危険な作業をロボットが代替

- 安全センサーの導入:人間が危険区域に近づいた際の自動停止機能

- 協働ロボットの活用:人間と安全に協働できるロボットの導入

- 作業者の疲労軽減:単調で反復的な作業を機械が担当することで、作業者の負担を軽減

これらの対策により、労働災害のリスクを大幅に低減し、より安全な作業環境を実現します。

5. ファクトリーオートメーションの課題と解決策

FAの導入には多くの利点がありますが、同時にいくつかの課題も存在します。これらの課題とその解決策について検討します。

5.1 初期投資の高さ

課題:FAシステムの導入には高額な初期投資が必要となります。特に中小企業にとっては、この投資が大きな負担となる可能性があります。

解決策:

- 段階的な導入:全面的な自動化ではなく、重要なプロセスから段階的に導入

- レンタルやリースの活用:初期投資を抑えるためのファイナンスオプションの検討

- 補助金や助成金の活用:政府や地方自治体が提供する支援制度の利用

- ROI(投資収益率)の詳細な分析:長期的な視点での投資効果の検証

5.2 技術スキルのギャップ

課題:FAシステムの運用・保守には、専門的な知識とスキルが必要です。既存の従業員がこれらのスキルを持っていない場合、人材の確保や育成が課題となります。

解決策:

- 社内トレーニングプログラムの実施:既存の従業員のスキルアップを支援

- 産学連携:大学や専門学校との連携による人材育成

- 専門家の採用:FAの知識を持つ専門家の採用

- ベンダーサポートの活用:FAシステム提供者による技術サポートとトレーニングの活用

5.3 サイバーセキュリティの懸念

課題:FAシステムのデジタル化とネットワーク接続により、サイバー攻撃のリスクが増大しています。生産システムへの不正アクセスは、生産停止や機密情報漏洩などの深刻な問題を引き起こす可能性があります。

解決策:

- 多層防御戦略の採用:ファイアウォール、暗号化、アクセス制御など、複数のセキュリティ層の実装

- 定期的なセキュリティ監査:脆弱性の特定と対策

- 従業員教育:セキュリティ意識向上のための定期的なトレーニング

- セキュアなIoTデバイスの選択:セキュリティ機能が組み込まれたデバイスの採用

- インシデント対応計画の策定:サイバー攻撃発生時の迅速な対応準備

6. ファクトリーオートメーションの導入プロセス

FAの導入は複雑なプロセスであり、慎重な計画と実行が必要です。以下に、典型的な導入プロセスの各段階を詳しく説明します。

6.1 現状評価と目標設定

まず、現在の生産プロセスを詳細に分析し、自動化の機会を特定します:

- 現行プロセスのマッピング:各工程の詳細な分析

- ボトルネックの特定:生産性向上の余地がある領域の洗い出し

- KPI(主要業績評価指標)の設定:生産性、品質、コストなどの目標値の設定

- ROI予測:自動化による期待される利益の試算

6.2 計画立案

評価結果に基づいて、詳細な導入計画を策定します:

- 優先順位付け:最も効果が高い領域から段階的に導入

- 予算配分:各フェーズでの必要投資額の算出

- タイムライン作成:導入スケジュールの策定

- リスク分析:潜在的な問題点の特定と対策立案

6.3 システム設計

具体的なFAシステムの設計を行います:

- ハードウェア選定:必要な機器、ロボット、センサーなどの選定

- ソフトウェア設計:制御システム、SCADAなどのソフトウェア設計

- システム統合:既存システムとの連携方法の検討

- スケーラビリティの考慮:将来の拡張に備えた設計

6.4 実装とテスト

設計に基づいてシステムを構築し、十分なテストを行います:

- 段階的な導入:小規模な試験運用から開始

- 統合テスト:各コンポーネントの連携確認

- 性能テスト:設定したKPIに基づく性能評価

- 安全性テスト:安全機能の確実な動作確認

6.5 従業員トレーニング

新システムを効果的に運用するため、従業員のトレーニングを実施します:

- 操作トレーニング:新システムの基本的な操作方法の習得

- トラブルシューティング:一般的な問題への対処方法の学習

- 安全教育:新しい作業環境での安全手順の徹底

- 継続的学習:技術の進化に合わせた定期的なスキルアップ

7. ファクトリーオートメーションの将来トレンド

FAは急速に進化を続けており、今後も様々な革新的技術の導入が期待されています。以下に、注目すべき将来トレンドを紹介します。

7.1 AI・機械学習の統合

人工知能(AI)と機械学習の進歩により、FAシステムはより高度な判断と最適化が可能になります:

- 予測保全:機械の故障を事前に予測し、ダウンタイムを最小化

- 品質管理の高度化:画像認識AIによる製品の欠陥検出精度の向上

- 需要予測:市場動向を分析し、生産計画を最適化

- プロセス最適化:生産パラメータの自動調整による効率向上

7.2 産業用IoT(IIoT)の普及

産業用モノのインターネット(IIoT)の普及により、工場内のあらゆる機器がネットワークに接続されます:

- リアルタイムモニタリング:生産ラインの状況をリアルタイムで把握

- 予測分析:蓄積されたデータを基に、将来の傾向を予測

- サプライチェーン最適化:原材料の調達から製品の配送まで、一貫した管理が可能に

- エネルギー管理:工場全体のエネルギー使用を最適化

7.3 デジタルツイン技術

デジタルツインは、物理的な製造システムの仮想表現を作成する技術です:

7.4 協働ロボットの進化

人間と協働して作業を行う協働ロボット(コボット)の技術が進化しています:

- 安全性の向上:より高度なセンサーと制御技術により、人間との安全な協働が可能に

- 使いやすさ:プログラミングが不要で、直感的な操作が可能なインターフェースの開発

- 柔軟性:多様なツールを装着可能で、様々な作業に対応

- モビリティ:自律移動機能を持つコボットの登場

8. ファクトリーオートメーション成功事例

FAの導入により、多くの企業が生産性向上や品質改善を実現しています。以下に、異なる産業での成功事例を紹介します。

8.1 自動車産業での適用例

事例:大手自動車メーカーA社

課題:

- 生産ラインの効率向上

- 品質のばらつき低減

- 作業者の安全性向上

導入したFAソリューション:

- 溶接ロボットの導入

- AGV(無人搬送車)による部品供給の自動化

- AIを活用した品質検査システム

結果:

- 生産効率が25%向上

- 不良品率が40%低下

- 労働災害が60%減少

8.2 電子機器製造での実践

事例:電子部品メーカーB社

課題:

- 多品種少量生産への対応

- 微細部品の高精度実装

- 生産ラインの柔軟な切り替え

導入したFAソリューション:

- 高速・高精度の表面実装機(SMT)の導入

- 柔軟な生産ラインを実現するモジュラー型コンベアシステム

- AIを活用した需要予測システム

結果:

- 生産リードタイムが50%短縮

- 製品切り替え時間が70%減少

- 在庫コストが30%削減

8.3 食品・飲料業界での活用

事例:飲料メーカーC社

課題:

- 生産ラインの衛生管理の強化

- 季節変動に対応した柔軟な生産

- トレーサビリティの向上

導入したFAソリューション:

- 無菌充填システムの自動化

- IoTセンサーによる製造環境のリアルタイムモニタリング

- ブロックチェーン技術を活用したトレーサビリティシステム

結果:

- 製品の賞味期限が30%延長

- 生産ラインの稼働率が20%向上

- 原材料から製品までの追跡時間が90%短縮

9. まとめ:ファクトリーオートメーションが描く製造業の未来

ファクトリーオートメーションは、製造業に革命をもたらし続けています。本記事で見てきたように、FAは生産性の向上、品質の改善、コスト削減、そして安全性の向上など、多くの利点を提供します。同時に、初期投資の高さやスキルギャップ、セキュリティの懸念など、克服すべき課題も存在します。

しかし、AIや機械学習、IIoT、デジタルツイン、協働ロボットなどの新技術の導入により、FAの可能性はさらに広がっています。これらの技術は、より柔軟で効率的、そして知的な製造システムの実現を可能にします。

成功事例からも分かるように、FAの適切な導入は、企業の競争力を大きく向上させる可能性を秘めています。ただし、FAの導入は単なる技術の導入ではなく、企業文化や働き方の変革も含む総合的なアプローチが必要です。

製造業の未来において、FAは中心的な役割を果たすでしょう。しかし、最終的に重要なのは、技術と人間の協調です。FAによって単調で危険な作業から解放された人間が、より創造的で付加価値の高い業務に従事することで、真の意味での生産性向上と innovation が実現されるのです。

ファクトリーオートメーションは、製造業のデジタルトランスフォーメーションの重要な一歩です。この変革の波に乗り遅れることなく、しっかりと準備を整え、戦略的にFAを導入していくことが、これからの製造業にとって不可欠となるでしょう。