製造業のデジタル化:古いFA機器の処分と新技術導入

目次

- はじめに:製造業のデジタル化の重要性

- 製造業におけるデジタルトランスフォーメーション(DX)

- 古いFA機器の処分

- 新しいFA技術の導入

- デジタル化実施戦略

- 成功事例紹介

- 製造業デジタル化の将来展望

- まとめ:デジタル化で実現する競争力強化

はじめに:製造業のデジタル化の重要性

製造業におけるデジタル化は、もはや選択肢ではなく必須となっています。グローバル競争の激化、労働力不足、そして顧客ニーズの多様化に対応するため、多くの企業がデジタルトランスフォーメーション(DX)に取り組んでいます[1]。このプロセスには、古いFA(ファクトリーオートメーション)機器の処分と最新技術の導入が不可欠です。

本記事では、製造業のデジタル化における重要な側面、特に古いFA機器の適切な処分方法と新技術導入のメリットについて詳しく解説します。また、このプロセスを通じて企業が直面する課題や、成功のための戦略についても触れていきます。

製造業におけるデジタルトランスフォーメーション(DX)

製造業のDXとは、デジタル技術を活用して生産プロセスを最適化し、効率性と生産性を向上させることを指します。これは単なる技術の導入にとどまらず、企業文化や業務プロセス全体の変革を意味します。

DXがもたらすメリット

製造業におけるDXは、以下のような多くのメリットをもたらします:

- 生産性の向上:自動化とデータ分析により、生産プロセスが最適化されます。

- 品質管理の改善:リアルタイムモニタリングと予測分析により、不良品の発生を減少させることができます。

- コスト削減:効率化によりリソースの無駄を削減し、運営コストを低減できます。

- 市場投入時間の短縮:デジタルツールを活用することで、製品開発から生産までのサイクルを短縮できます。

- 柔軟な生産体制:需要の変動に迅速に対応できる生産システムを構築できます。

これらのメリットにより、企業は競争力を強化し、市場での地位を確立することができます[4]。

DX推進における課題

しかし、DXの推進には以下のような課題も存在します:

- 初期投資コスト:新技術の導入には多額の投資が必要となる場合があります。

- 従業員のスキルギャップ:新技術を扱える人材の確保や既存従業員の再教育が必要です。

- レガシーシステムとの統合:既存のシステムと新技術の統合が技術的に困難な場合があります。

- セキュリティリスク:デジタル化に伴い、サイバーセキュリティの脅威が増大します。

- 組織文化の変革:デジタル化に適応するための組織全体の意識改革が求められます。

これらの課題を克服するためには、綿密な計画と段階的なアプローチが必要です[1]。

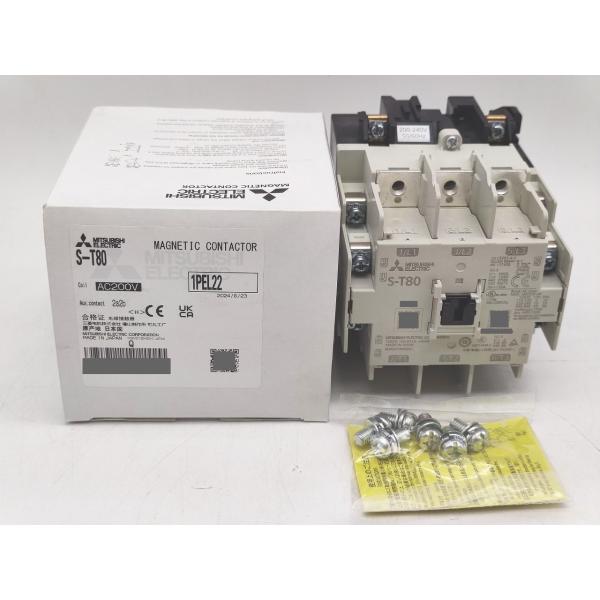

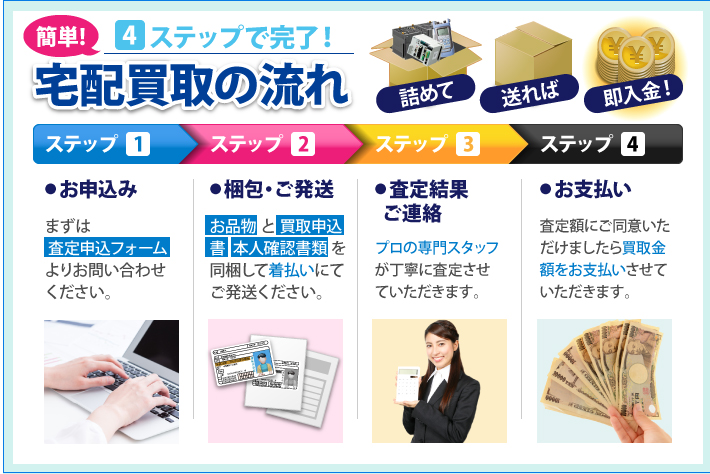

古いFA機器の処分

デジタル化を進める上で避けて通れないのが、古いFA機器の処分です。適切な処分は環境保護の観点からも、また新技術導入のスペース確保の面からも重要です。

適切な処分の重要性

古いFA機器を適切に処分することには、以下のような重要性があります:

- 環境保護:有害物質の適切な処理により、環境汚染を防止します。

- 資源の有効活用:リサイクル可能な部品や材料を再利用することで、資源の有効活用につながります。

- 法令遵守:電子機器廃棄物に関する法規制を遵守することで、法的リスクを回避できます。

- 社会的責任:企業の社会的責任(CSR)を果たし、企業イメージの向上につながります。

FA機器のリサイクルプロセス

FA機器のリサイクルプロセスは、以下のような手順で行われます:

- 回収:使用済みFA機器を専門業者が回収します。

- 分別:機器を種類や材質ごとに分別します。

- 解体:機器を手作業または機械で解体し、部品ごとに分離します。

- 有害物質の除去:バッテリーや液晶ディスプレイなどの有害物質を含む部品を安全に取り除きます。

- 破砕・選別:残りの部品を破砕し、金属、プラスチック、ガラスなどの材料ごとに選別します。

- 再資源化:選別された材料を新たな製品の原料として再利用します[3]。

このプロセスにより、FA機器の構成部品の多くを再利用することが可能となります。

環境への配慮

FA機器の適切な処分とリサイクルは、環境保護に大きく貢献します:

- CO2排出量の削減:新規材料の生産に比べ、リサイクル材料の使用はCO2排出量を大幅に削減できます。

- 天然資源の保護:リサイクルにより、新たな資源採掘の必要性を減らすことができます。

- 有害物質の管理:適切な処理により、有害物質の環境への流出を防ぎます。

- 廃棄物の削減:リサイクルにより、埋立地に送られる廃棄物の量を減らすことができます。

環境に配慮した処分は、企業の社会的責任を果たすだけでなく、持続可能な製造業の実現にも貢献します。

新しいFA技術の導入

古い機器の処分と並行して、新しいFA技術の導入を進めることが重要です。最新のテクノロジーを活用することで、生産性の向上や品質管理の改善、さらには新たな付加価値の創出が可能となります。

IoTの統合

IoT(Internet of Things)の統合は、製造業のデジタル化において中心的な役割を果たします:

- リアルタイムモニタリング:生産ラインの状況をリアルタイムで把握し、迅速な意思決定が可能になります。

- 予測保全:機器の状態を常時監視し、故障を事前に予測して計画的なメンテナンスを行うことができます。

- サプライチェーンの最適化:原材料の調達から製品の配送まで、サプライチェーン全体を効率化できます。

- エネルギー管理:工場全体のエネルギー使用状況を把握し、省エネルギー化を推進できます。

IoTの導入により、工場全体がスマート化され、効率的な運営が可能となります[1]。

AI・機械学習の活用

AI(人工知能)と機械学習技術の活用は、製造プロセスに革新をもたらします:

- 品質管理の自動化:AIを用いた画像認識技術により、製品の外観検査を高速かつ高精度で行うことができます。

- 需要予測:過去のデータと市場動向を分析し、より正確な需要予測が可能になります。

- プロセス最適化:生産パラメータを自動調整し、最適な生産条件を維持します。

- 異常検知:通常とは異なる動作パターンを検出し、早期に問題を特定することができます。

AIと機械学習の導入により、人間の能力を超えた高度な分析と意思決定が可能となります[4]。

最新のロボティクス技術

ロボティクス技術の進化は、製造現場に大きな変革をもたらしています:

- 協働ロボット:人間と安全に協働できるロボットにより、柔軟な生産体制が実現します。

- 自律移動ロボット(AMR):工場内の物流を自動化し、効率的な部品・製品の搬送が可能になります。

- 高度な組立ロボット:複雑な組立作業を高速かつ高精度で行うことができます。

- 柔軟な生産ライン:多品種少量生産に対応できる柔軟なロボットシステムの構築が可能です。

これらの最新ロボティクス技術の導入により、生産性の飛躍的な向上と人手不足問題の解決が期待できます。

デジタル化実施戦略

製造業のデジタル化を成功させるためには、綿密な戦略と計画が不可欠です。以下に、効果的な実施戦略の要点を説明します。

現状評価と目標設定

デジタル化の第一歩は、現状の正確な評価と明確な目標設定です:

- 現状分析:既存の生産プロセス、使用中の機器、データ管理システムなどを詳細に分析します。

- 課題の特定:生産性、品質管理、コスト面などにおける現在の課題を明確にします。

- 目標設定:具体的かつ測定可能な目標を設定します。例えば、「3年以内に生産効率を30%向上させる」などです。

- 優先順位付け:最も重要な課題や最大の効果が期待できる領域を特定し、優先順位を付けます。

この評価と目標設定のプロセスにより、デジタル化の方向性が明確になり、効果的な戦略の立案が可能となります。

段階的な導入計画

大規模なデジタル化プロジェクトを一度に実施するのではなく、段階的なアプローチを取ることが重要です:

- パイロットプロジェクト:小規模な範囲で新技術を試験的に導入し、効果を検証します。

- 段階的拡大:成功したパイロットプロジェクトを基に、徐々に導入範囲を拡大していきます。

- フィードバックループ:各段階での成果と課題を分析し、次の段階に反映させます。

- 柔軟な計画調整:技術の進化や市場環境の変化に応じて、計画を柔軟に調整します。

段階的なアプローチにより、リスクを最小限に抑えつつ、着実にデジタル化を進めることができます。

従業員教育とスキル開発

デジタル化の成功には、従業員のスキルアップと意識改革が不可欠です:

- デジタルリテラシー教育:基本的なデジタルスキルを全従業員に教育します。

- 専門技術トレーニング:新しい機器やソフトウェアの操作方法を徹底的に指導します。

- 継続的学習の促進:技術の進化に対応するため、継続的な学習を奨励し支援します。

- クロストレーニング:複数の技能を持つ多能工の育成を目指します。

- 変革マインドセットの醸成:デジタル化の重要性を理解し、積極的に変革に取り組む姿勢を育てます。

従業員の能力開発に投資することで、デジタル化の効果を最大限に引き出すことができます。

成功事例紹介

実際にデジタル化に成功した製造業の事例を紹介することで、その効果と実現可能性を具体的に示すことができます。以下に、いくつかの成功事例を紹介します。

事例1:自動車部品メーカーA社

A社は、IoTとAIを活用した予測保全システムを導入しました:

- 導入前の課題:突発的な機械の故障による生産ラインの停止が頻発していました。

- 導入した技術:センサーによる機器の状態監視とAIによる故障予測システム。

- 結果:計画外の停止時間が80%削減され、年間数億円のコスト削減を実現しました。

事例2:食品製造業B社

B社は、製造ラインにロボットと画像認識技術を導入しました:

- 導入前の課題:人手による検品作業の精度にばらつきがあり、不良品の流出リスクがありました。

- 導入した技術:AIを用いた画像認識システムと高速ロボットアーム。

- 結果:検品精度が99.9%に向上し、生産性が40%向上しました。

事例3:電子機器メーカーC社

C社は、工場全体のデジタルツイン化を実現しました:

- 導入前の課題:生産ラインの最適化や新製品の生産準備に時間がかかっていました。

- 導入した技術:工場全体のデジタルツインと生産シミュレーションシステム。

- 結果:新製品の立ち上げ時間が50%短縮され、生産効率が25%向上しました。

これらの事例は、デジタル化が製造業にもたらす具体的な効果を示しています。各企業の状況に応じて適切な技術を選択し、段階的に導入することで、同様の成果を得ることが可能です。

製造業デジタル化の将来展望

製造業のデジタル化は今後さらに加速し、新たな技術やトレンドが登場することが予想されます。以下に、今後注目すべき将来展望をいくつか紹介します。

5Gの本格普及

5G技術の普及により、製造現場のデジタル化がさらに進展します:

- 超高速・大容量通信:リアルタイムでの大量データ転送が可能になり、より精密な制御と監視が実現します。

- 低遅延性:ロボットの遠隔操作や自動運転車両の制御など、即時性が求められる用途に適しています。

- 多数同時接続:工場内の全ての機器をネットワークに接続し、統合的な管理が可能になります。

エッジコンピューティングの進化

クラウドコンピューティングと並行して、エッジコンピューティングの重要性が増していきます:

- リアルタイム処理:データを現場で即時処理することで、より迅速な意思決定が可能になります。

- セキュリティ強化:重要データを現場で処理することで、データ漏洩リスクを低減できます。

- ネットワーク負荷の軽減:クラウドへのデータ送信量を削減し、ネットワーク効率を向上させます。

デジタルツインの高度化

物理的な製造設備とその仮想モデルを連携させるデジタルツイン技術がさらに進化します:

- 予測精度の向上:AIと機械学習の発展により、より正確なシミュレーションが可能になります。

- リアルタイム最適化:生産条件の変化に応じて、即座に最適な運用を提案します。

- 製品ライフサイクル管理:設計から廃棄までの全過程をデジタル空間で管理します。

サステナビリティへの注力

環境負荷の低減と持続可能な製造が、デジタル化の重要な目標となります:

- エネルギー効率の最適化:AIを用いたエネルギー使用の最適化により、CO2排出量を削減します。

- 循環型製造プロセス:デジタル技術を活用し、資源の再利用や廃棄物の削減を推進します。

- サプライチェーンの透明性:ブロックチェーン技術などを用いて、原材料の調達から製品の廃棄までを追跡します。

人間とAIの協調

AIと人間が協調して働く新しい製造環境が形成されていきます:

- AIアシスタント:作業者の判断をサポートするAIシステムが普及します。

- 拡張現実(AR)の活用:ARデバイスを通じて、作業指示や情報提供を行います。

- 柔軟な役割分担:人間の創造性とAIの処理能力を最適に組み合わせた生産システムが構築されます。

これらの将来展望は、製造業に大きな変革をもたらす可能性を秘めています。企業は、これらのトレンドを注視し、自社の戦略に取り入れていく必要があります。

まとめ:デジタル化で実現する競争力強化

製造業のデジタル化は、単なる技術導入にとどまらず、企業の競争力を根本から強化する取り組みです。本記事で紹介した内容を踏まえ、以下の点を強調して締めくくりたいと思います。

総合的アプローチの重要性

デジタル化の成功には、技術、人材、プロセス、組織文化など、多面的な要素を考慮した総合的なアプローチが不可欠です。古いFA機器の適切な処分から最新技術の導入、従業員教育まで、全ての要素を統合的に捉える必要があります。

継続的な改善と適応

デジタル化は一度の取り組みで完了するものではなく、継続的な改善と技術の進化への適応が求められます。市場環境の変化や新技術の登場に柔軟に対応し、常に最適な状態を追求する姿勢が重要です。

データ活用の重要性

デジタル化によって得られる大量のデータは、企業の貴重な資産です。このデータを効果的に分析し、意思決定に活用することで、生産性の向上や新たな価値創造が可能となります。

人材育成への投資

技術導入と並行して、それを扱う人材の育成に投資することが不可欠です。デジタルスキルを持つ従業員の育成は、デジタル化の成功と持続的な競争力の維持につながります。

環境への配慮

デジタル化を進める際には、環境への影響を常に考慮することが重要です。古い機器の適切な処分やリサイクル、エネルギー効率の改善など、持続可能な製造を目指す姿勢が求められます。

最後に

製造業のデジタル化は、避けては通れない道筋です。しかし、適切な戦略と実行力を持って取り組めば、大きな成果を得ることができます。古いFA機器の処分を通じて新たな技術導入のスペースを確保し、最新のデジタル技術を活用することで、製造業は新たな時代へと踏み出すことができるでしょう。

デジタル化への道のりは決して平坦ではありませんが、その先には大きな可能性が広がっています。製造業の未来を見据え、勇気を持ってデジタル化に取り組むことが、今、求められているのです。